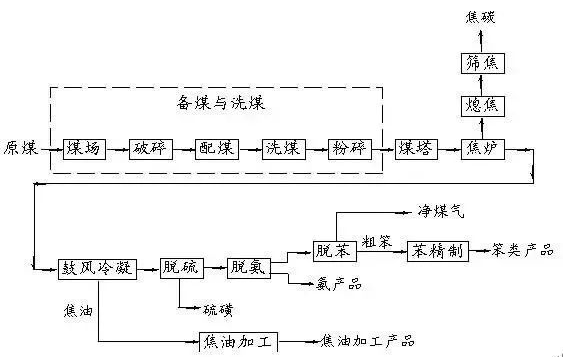

煤化工行業中,供煤、空分、造氣、合成、脫硫等過程都包含在一個個車間中,比如典型的焦化廠一般有備煤車間、煉焦車間、回收車間、焦爐氣焦油加工車間、苯加工車間、脫硫車間和廢水處理車間等。

焦化廠生產工藝流程

1備煤與洗煤

工藝描述

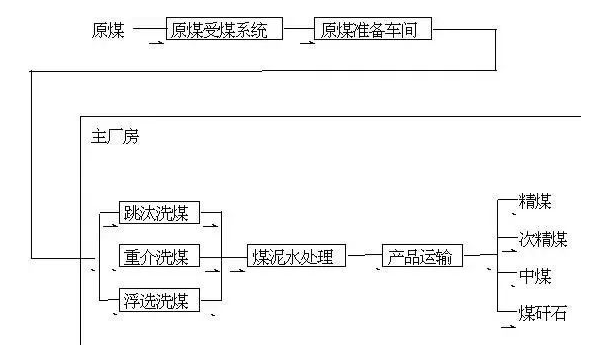

原煤一般含有較高的灰分和硫分,洗選加工的目的是降低煤的灰分,使混雜在煤中的矸石、煤矸共生的夾矸煤與煤炭按照其相對密度、外形及物理性狀方面的差異加以分離,同時,降低原煤中的無機硫含量,以滿足不同用戶對煤炭質量的指標要求。

由于洗煤廠動力設備繁多,控制過程復雜,用分散型控制系統DCS改造傳統洗煤工藝,這對于提高洗煤過程的自動化,減輕工人的勞動強度,提高產品產量和質量以及安全生產都具有重要意義。

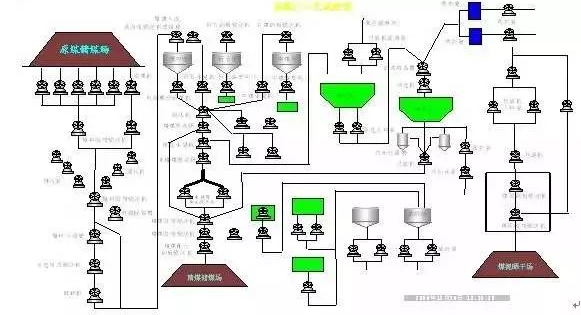

洗煤廠工藝流程圖

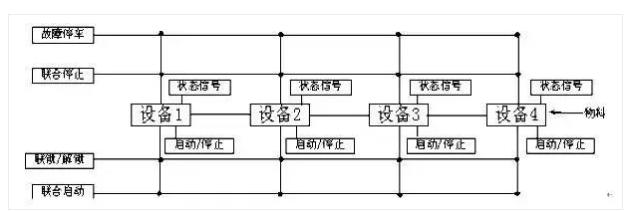

控制方案

洗煤廠電機順序啟動/停止控制流程框圖

聯鎖/解鎖方案:在運行解鎖狀態下,允許對每臺設備進行單獨啟動或停止;當設置為聯鎖狀態時,按下啟動按紐,設備順序啟動,后一設備的啟動以前一設備的啟動為條件(設備間的延時啟動時間可設置),如果前一設備未啟動成功,后一設備不能啟動,按停止鍵,則設備順序停止,在運行過程中,如果其中一臺設備故障停止,例如設備2停止,則系統會把設備3和設備4停止,但設備1保持運行。

2、焦爐與冷鼓

(回流煉焦裝置為例,其工藝流程簡介如下)

工藝描述

以100萬噸/年-144孔-雙爐-4集氣管-1個大回流煉焦裝置

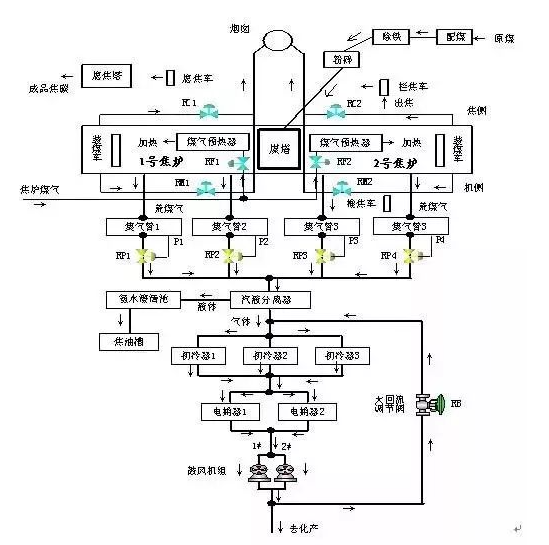

100萬噸/年焦爐_冷鼓工藝流程圖

控制方案

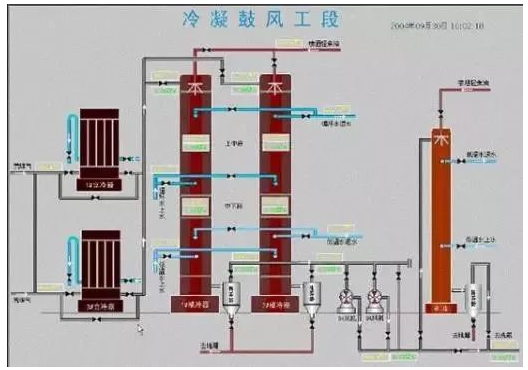

典型的煉焦過程可分為焦爐和冷鼓兩個工段。這兩個工段既有分工又相互聯系,兩者在地理位置上也距離較遠,為了避免儀表的長距離走線,設置一個冷鼓遠程站及給水遠程站,以使儀表線能現場就近進入DCS控制柜,更重要的是,在集氣管壓力調節中,兩個站之間有著重要的聯鎖及其排隊關系,這樣的網絡結構形式便于可以實現復雜的控制算法。

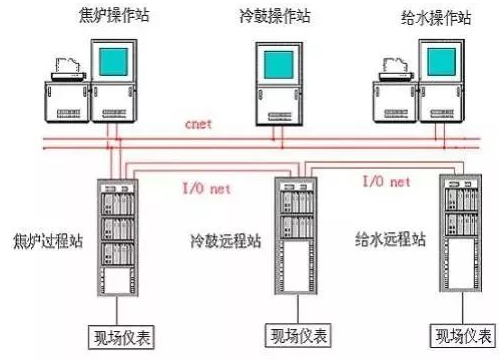

控制系統網絡結構

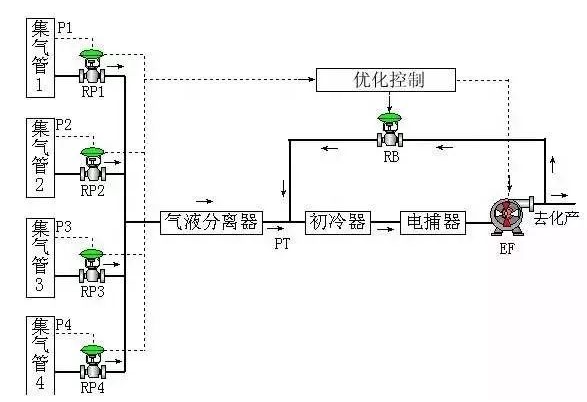

集氣管“4+1”優化控制方案

圖中P1至P4是集氣壓力值,是本系統控制之重點,P是集氣管壓力之平均值,它反映了集氣管的一般工作狀態,在“4+1”控制中(“4”代表四個集氣管,“1”代表選擇大回流調節閥RB還是液力偶合器EF控制,兩者必選其一),時間分配器根據集氣管壓力的變化:偏差和偏差變化率,根據液偶調速慢的特點,適當地分配大回流與液偶的調節量。集氣管壓力變化的特點是:瞬態變化大,調節時互相產生耦合,本控制算法設計有一個解耦算法,可減少或消除耦合,以保證各個單回路系統能獨立地工作,該控制算法采用經典控制理論與離散控制理論相結合的優化控制方法,取得了良好的控制效果。

集氣管壓力調節優化控制示意圖

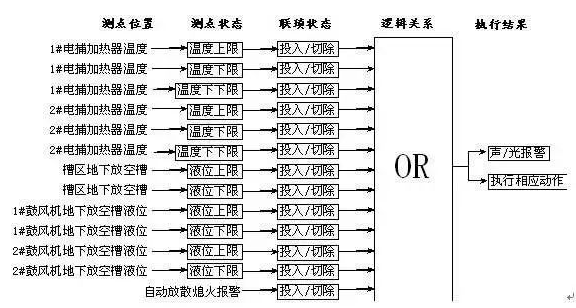

聯鎖方案

報警、聯鎖和停車系統是為提高工藝生產裝置的安全性而設置的特殊程序,本控制系統將聯鎖控制分為三個部分:冷鼓工段聯鎖控制、鼓風機聯鎖控制、鼓風機油泵聯鎖控制。

冷鼓工段聯鎖結構圖

控制效果分析

影響集氣管壓力的因素是多樣的,諸如裝煤、平煤、推焦和交換機換向等,當這些因素暫時不存在時,焦爐工藝系統較為穩定。當工藝系統處于裝煤、平煤、推煤或換向機換向等情況中的一種或幾種時,系統會出現波動期,控制曲線呈現脈沖狀,這是因為控制系統在迅速響應,將其壓力往給定值方向上調整,經過數次調節,系統再次進入穩定期,周而復始。

從控制效果圖中可以看到,帶變頻的控制效果要優于帶大回流調節閥的情況,原因是顯而易見的,在變頻器控制下的電機調節動態性能要好于調節閥,然而,最新設計的百萬噸級的冷鼓系統都采用了通過液力偶合器進行調速的鼓風機,其調速性能則慢得多,而且工藝上并不允許對此進行頻繁調節,因此,采用大回流調節閥參與集氣管壓力調節則是目前的一種合理選擇。在目前這兩種控制結構下,其穩定期的控制偏差范圍是±20Pa;波動期的偏差控制范圍是±50Pa,但時間持續較短,完全可以滿足工藝上的要求。

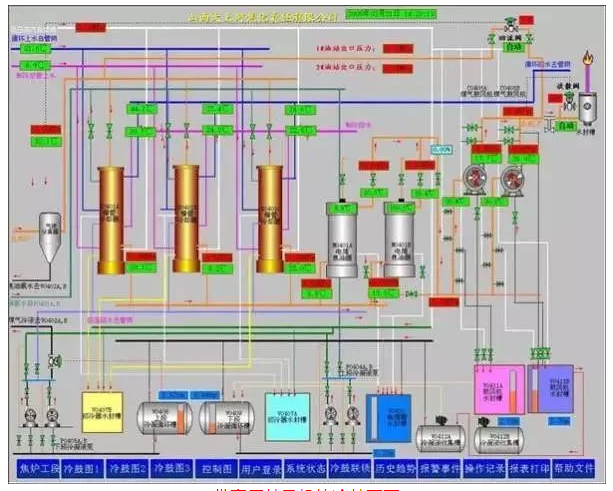

焦爐畫面

帶低壓鼓風機的冷鼓畫面1

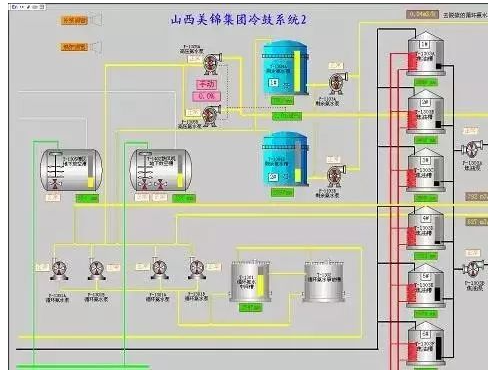

帶高壓鼓風機的冷鼓畫面

冷鼓罐區畫面

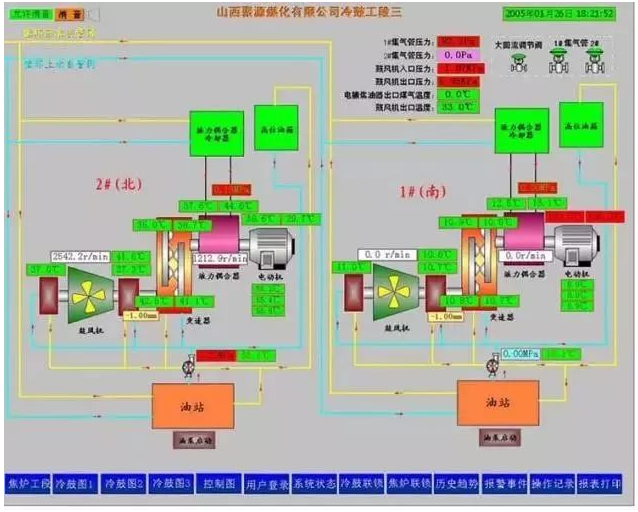

鼓風機運行畫面

3、脫硫、硫回收、硫氨及洗苯脫苯

工藝概述

回收主要包括硫銨、脫硫及硫回收、洗苯脫苯工段。

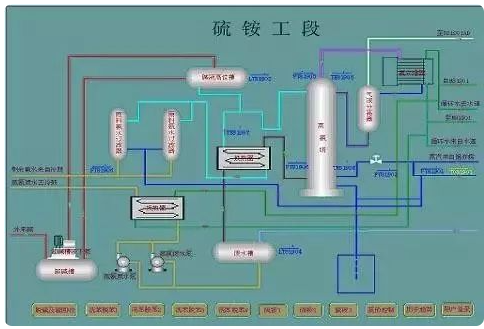

硫銨的工藝流程是將剩余氨水通過預熱、分離,反應生成液體硫銨,硫銨液經結晶、干燥后包裝。

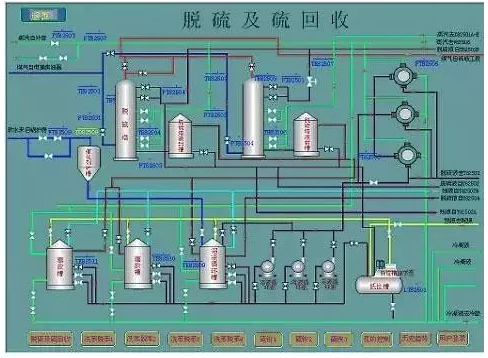

脫硫及硫回收的工藝流程是脫硫液和溶液在脫硫塔中進行反應將硫分離出來,然后溶液進入再生塔再生。

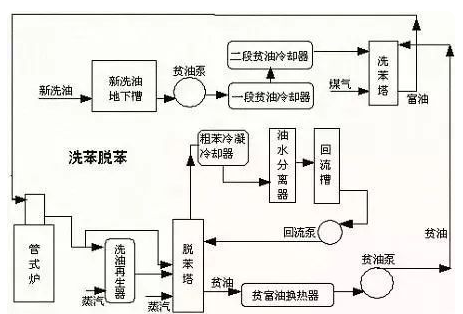

洗苯脫苯的工藝流程是貧富油經洗苯塔清洗后進入脫苯塔,利用溫度的不同產生輕苯油水和重苯油水,經油水分離器進行分離。

洗苯脫苯工藝流程框圖

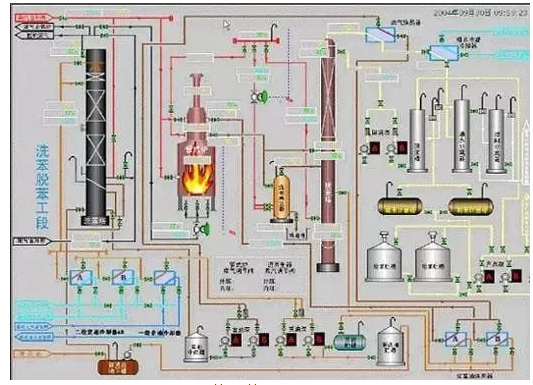

鼓風冷凝工段流程圖

脫硫及硫回收工藝流程圖

鼓風冷凝工段流程圖

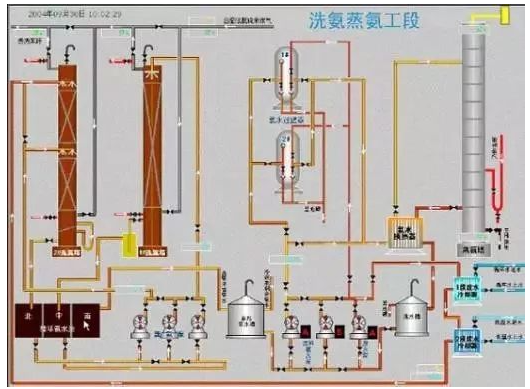

洗氨蒸氨工段流程圖

洗苯脫苯工段流程圖

控制方案

硫銨工段主要有兩個控制回路:進沸騰干燥器溫度調節和蒸氨塔頂汽溫度調節,通過檢測進沸騰干燥器的溫度和蒸氨塔頂汽溫度和給定值進行比較后調節其進入的蒸汽流量來實現:采用常規的PID控制即可。

脫硫及硫回收工段主要有三個控制回路:進脫硫塔B溶液流量調節、進再生塔溶液流量調節和進再生塔B空氣流量調節,采用常規的PID控制。

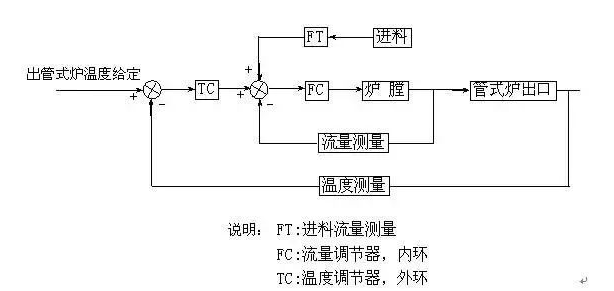

洗苯脫苯工段主要有兩個控制回路和一個聯鎖控制:出管式爐富油溫度調節和脫苯塔出口油汽溫度調節。

聯鎖控制是當入管式加熱爐的煤氣壓力小于2.0kPa的時候,切斷入管式爐的煤氣,等到其煤氣壓力高于2.0kPa的時候,再打開入管式爐的煤氣。

出管式爐富油溫度串級調節框圖

這里采用內環為出管式爐過熱蒸氣流量的串級調節,以減少蒸汽壓力波動的干擾。

脫苯塔出口油氣溫度調節采用內環為出管式爐過熱蒸氣流量的串級調節,以減少蒸汽壓力波動的干擾。

另外實際生產過程中,蒸汽壓力會有可能大于脫苯塔可承受的最大壓力,為保護塔體,在串級調節中增加一個切換,當塔內壓力大于某一值的時候,改為以塔壓作為調節對象。

4、蒸氨

工藝概述

蒸氨工段主要完成對來自于煉焦配合煤中的剩余氨水進行蒸餾的過程。

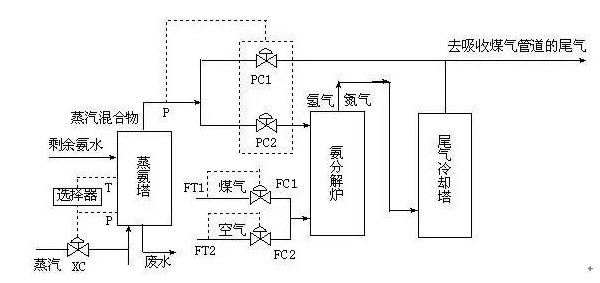

蒸氨工段工藝流程框圖

控制方案

XC:為選擇控制,用于控制蒸氨塔溫度壓力,其選擇變量是蒸氨塔塔頂溫度T和蒸汽壓力P,在合適的壓力范圍內,以溫度調節為主,否則就切換到壓力調節上,以確保塔的安全。

PC1和PC2:為分程調節,其判定變量為蒸氨塔頂部逸出的混合氣體的壓力,在壓力區間P1(低)的情況下,混合氣體被送往氨分解爐,在壓力區間P2(高)的情況下,混合氣體則直接用于尾氣吸收。

FC1和FC2,空氣流量與煤氣流量的比值控制,在氨分解爐中,為了使氨分解過程正常進行,要保持空氣流量和煤氣流量的合適比值,以保證燃燒過程的經濟性和安全性。

蒸氨工段工藝流程圖

5、粗苯精制

工藝概述

粗苯是由多種有機物組成的復雜混合物,主要成分是苯及其同系物甲苯、二甲苯及三甲苯等。粗苯精制過程就是通過化學的方法將粗苯中的不飽和化合物、硫化物等除去,然后用蒸餾方法將苯類產品分離出來的過程。

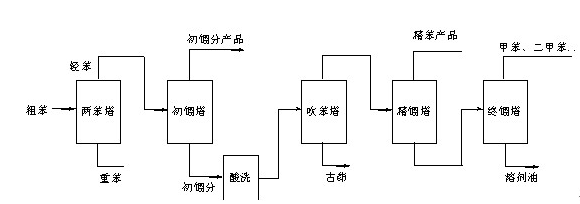

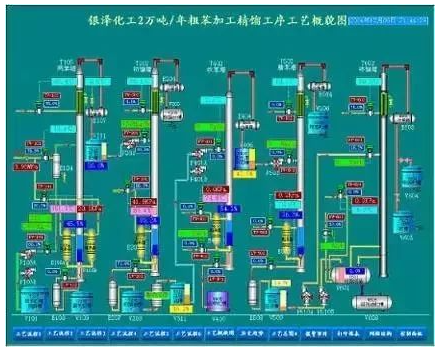

在連續式粗苯精制過程中,比較常見的工藝是五塔蒸餾方式。

粗苯精制工藝流程框圖

控制方案

在粗苯精制過程中,主要是要解決各種塔的操作問題,這些塔的共同點是為了進行物質分離,其分離的原理是:根據混合液中各種組分的相對揮發度不同,使液相中的輕組分上升,重組分下降,從而達到分離物質的作用。

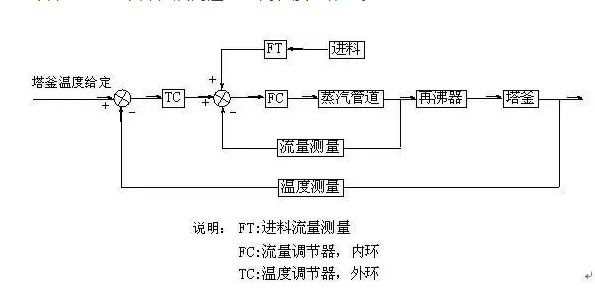

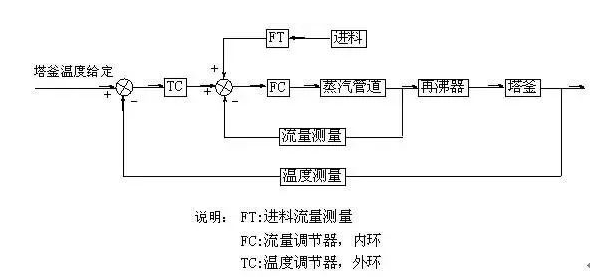

塔釜溫度控制框圖

塔釜溫度控制是采用加熱蒸汽流量與塔釜溫度進行串級控制來實現的,影響塔釜溫度的主要因素是物料進入再沸器后帶走的熱量,而再沸器的熱量是由進入塔釜的蒸汽所提供的,因此,塔釜的溫度可以通過調節進入再沸器的蒸汽流量來控制的,同時引入進料流量進行前饋控制,以此來實現對塔釜的溫度控制,由于蒸汽的加入量對塔的其他參數如塔壓影響很大,為了保證塔的安全,這里增加一個條件判斷,當塔壓在安全范圍內用蒸汽流量和溫度串級控制,當塔壓過高時采用塔壓控制的方法,使塔壓降下來,以保證塔設備的安全。

影響塔頂溫度的因素有許多,例如物料的回流量、再沸器的加熱蒸汽量、冷凝器的冷卻水量等,其中影響最大,作用最強的是物料回流量,所以通過回流量可以控制塔頂的溫度,由于塔的進料量和其組成是主要干擾因素,由于5個塔是前后串聯的,前一個塔的出料是后一個塔的進料,前后關聯,進料量是不可控的,因此在這里引入前饋。

塔頂溫度控制框圖

五塔式粗苯精制流程圖

6、焦油加工

工藝概述

焦油是煤在干餾和氣化過程中獲得的液體產物,它是一種具有刺激臭味的黑色或黑褐色的粘稠狀液體。到目前為止,煤焦油仍然是很多稠環化合物和含氧、氮和硫的雜環化合物的唯一來源。煤焦油產品已經在化工、醫藥、染料、農藥和炭素等行業中得到廣泛應用。

目前采用較多并且比較成熟的焦油蒸餾工藝是:單塔式焦油管式爐蒸餾工藝。

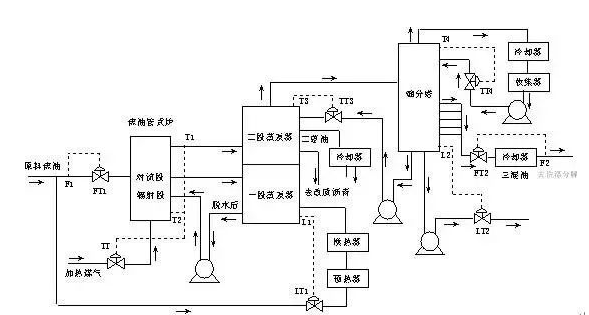

單塔式焦油管式爐蒸餾工藝流程圖

控制方案

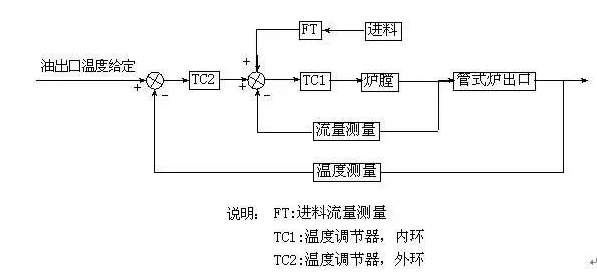

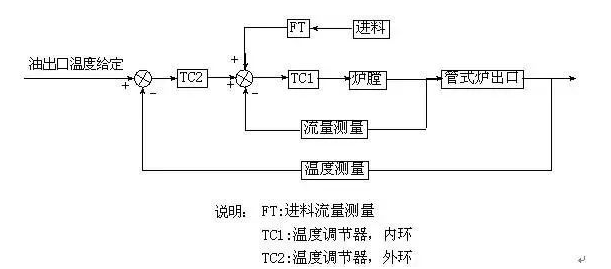

管式爐出口溫度控制原理框圖

典型控制環節:

FT1:入管式爐原料焦油流量控制。

TT:管式爐焦油出口溫度控制:這是蒸餾過程中最重要的控制環節。采用串級控制,T2為爐膛溫度,作為串級控制的內環,它反應了爐膛溫度的快速變化,T1為管式爐出口溫度,作為內環,變化較慢,產生精調作用,理想情況下控制誤差僅在1至2℃范圍內,完全可以滿足工藝控制要求。

TT3:二段蒸發器塔頂溫度調節,控制塔頂組分,單回路。

TT4:餾分塔頂溫度調節,控制塔頂組分,單回路。

LT1:一段蒸發器塔底液位調節,控制塔底液位,由于物料在工藝管線中行走較長,控制上滯后較大,但可以控制在合適的范圍之內,單回路。

LT2:餾分塔低底液位調節,控制塔底液位,在自動狀態下應設置液位控制下限,不能全關,防止調節閥堵死,單回路。

FT2:三混油流量控制,單回路。

7、工業萘

萘是有機化學工業的重要原料,萘主要存在于煤焦油中,以焦油加工切取的含萘寬餾分再進行精餾就可獲得含萘95%的工業萘。

雙爐雙塔工業萘生產控制流程

典型控制環節:

TRB,TRR:進工業萘初餾管式爐和精餾管式爐煤氣流量調節,目的是控制管式爐物料出口溫度,同時也穩定了塔底溫度,該環節采用串級控制,爐膛溫度為內環,物料出口溫度為外環。

管式爐出口溫度控制原理框圖

TU1,TU2:分別為初餾塔頂溫度調節和精餾塔頂溫度調節,通過調節塔頂回流量來調節頂部溫度,合適的塔頂和塔底溫度有利于塔內傳質和傳熱過程的順利進行。

LR1,LR2:分別為初餾塔低液位調節和精餾塔底液位調節,通過合適的液位調節,防止塔底液位過高而淹塔或液位過低中斷蒸餾過程的進行。

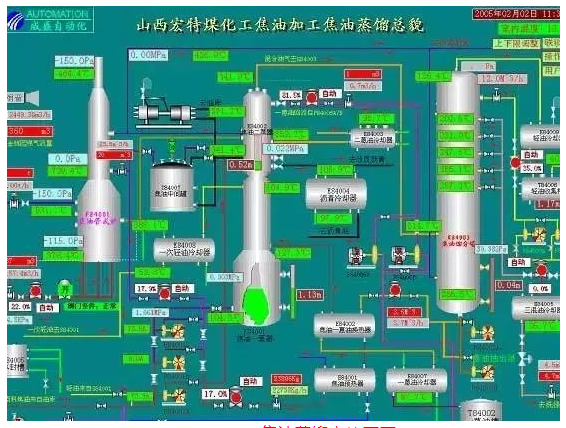

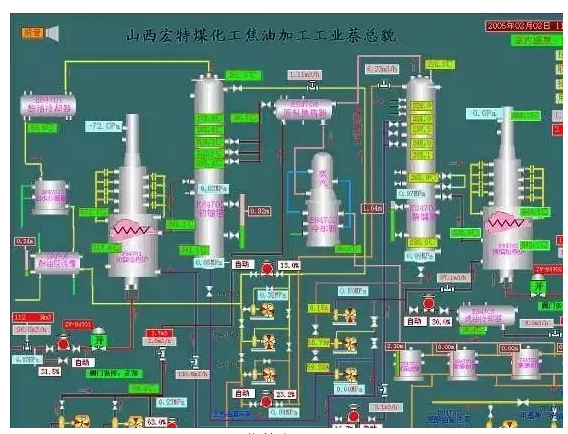

焦油蒸餾主控畫面

工業萘主控畫面

控制效果分析

焦油加工過程中的核心控制是管式爐出口溫度控制,經我DCS調節該出口物料溫度的偏差可控制在±1至2℃左右,完全滿足生產工藝的要求,從趨勢圖中可以看出,其它相關工藝也運行平穩。